Cálculo e monitoramento da OEE: Aumente a eficiência da produção

Descubra como o monitoramento de OEE em tempo real aumenta a eficiência da produção, reduz o tempo de inatividade e melhora a qualidade com insights acionáveis para otimizar seus KPIs de manufatura

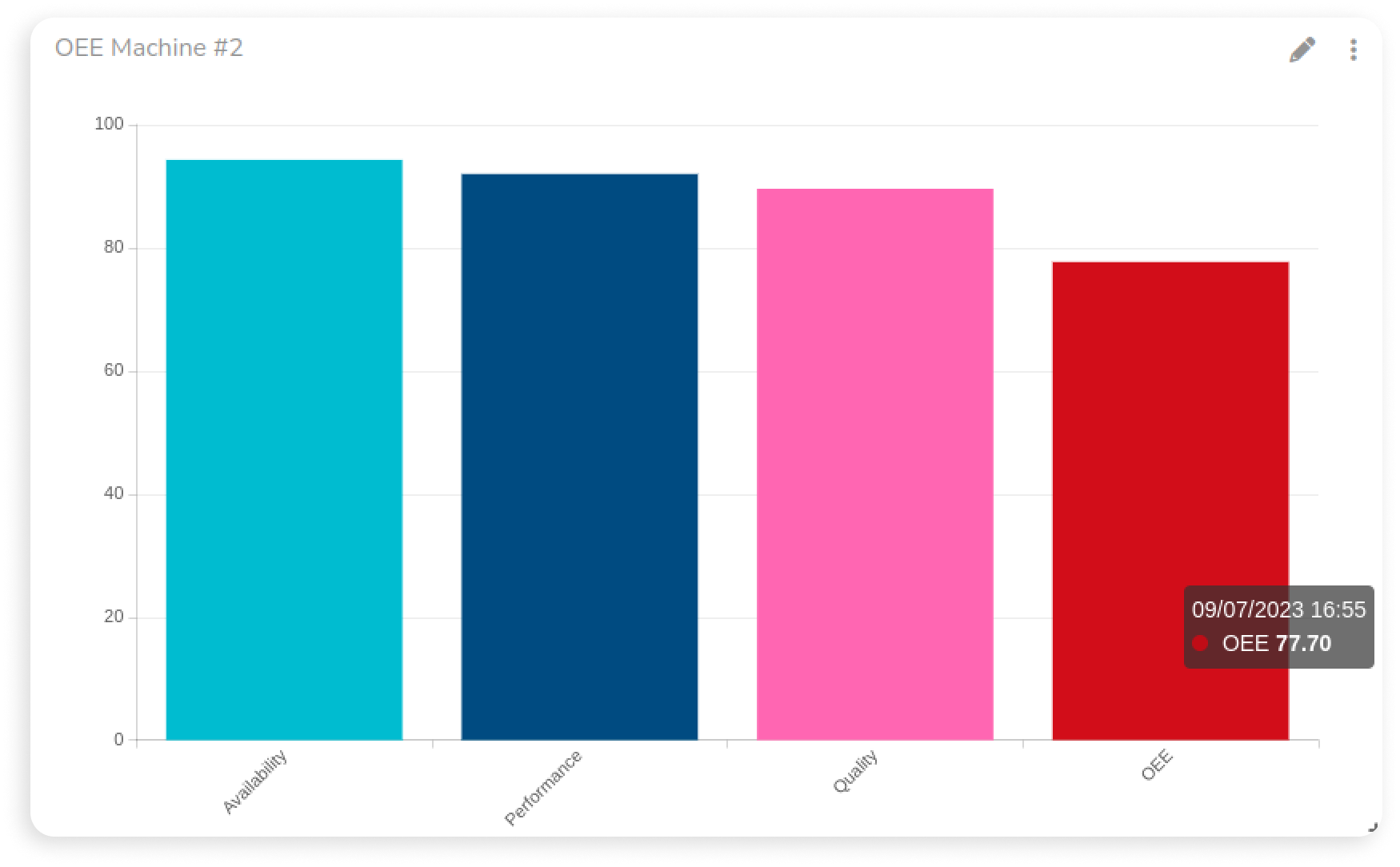

No mundo acelerado da manufatura atual, adivinhar não é uma opção. O monitoramento em tempo real da Eficiência Global do Equipamento (OEE) oferece visibilidade incomparável da sua linha de produção, rastreando disponibilidade, desempenho e qualidade conforme acontecem. Imagine: um sistema que sinaliza paradas no momento em que ocorrem, identifica quedas de velocidade instantaneamente e garante que cada produto atenda aos seus padrões — tudo isso sem precisar esperar pelos relatórios pós-turno. Isso não são apenas dados; são informações práticas. Ao monitorar a OEE em tempo real, você pode responder às ineficiências assim que surgirem, minimizar o desperdício e manter sua operação funcionando com máxima eficiência. Seja para prevenir quebras inesperadas, otimizar processos ou garantir qualidade consistente, o monitoramento da OEE em tempo real transforma a maneira como os fabricantes gerenciam suas linhas de produção. O resultado? Decisões mais rápidas, menos interrupções e uma linha de produção sempre um passo à frente.

Definição de OEE: O que é OEE?

A Eficácia Global do Equipamento (OEE) é uma métrica poderosa que mede a eficiência com que uma fábrica utiliza seus equipamentos. Ela revela o desempenho das máquinas combinando três fatores críticos: disponibilidade, desempenho e qualidade. A disponibilidade contabiliza qualquer tempo perdido devido à inatividade do equipamento, o desempenho reflete a velocidade de operação em relação ao seu máximo projetado e a qualidade avalia a produção que atende aos padrões de qualidade em comparação com a produção total. Esses três elementos trabalham juntos para fornecer uma pontuação única e prática — sua porcentagem de OEE — que oferece insights sobre a verdadeira produtividade de sua fábrica.

Por que a Eficácia Global do Equipamento (OEE) é importante? Na manufatura, a eficiência não se resume ao volume de produção; trata-se de maximizar cada recurso e eliminar o desperdício. Uma alta pontuação de OEE indica um desempenho de manufatura ideal, o que significa que as máquinas estão funcionando sem problemas, produzindo resultados de alta qualidade e minimizando o tempo de inatividade. Isso leva a custos operacionais mais baixos, melhor aproveitamento das matérias-primas e margens de lucro maiores. Por outro lado, uma baixa pontuação de OEE sinaliza ineficiências operacionais, o que pode significar perda de receita, custos de produção mais altos e até mesmo não atender à demanda projetada do cliente. Em resumo, a OEE não é apenas um número; é um retrato da saúde da sua operação e um dos KPIs mais importantes para a melhoria contínua na manufatura. Ao medir a produtividade da manufatura por meio da OEE, as empresas obtêm visibilidade de sua situação atual e, mais importante, de onde podem melhorar.

Como calcular o OEE

A medição da OEE começa por decompô-la em seus três componentes principais: Disponibilidade, Desempenho e Qualidade. Cada componente aborda um fator específico da eficiência do equipamento de produção, fornecendo uma visão detalhada de onde seu processo de fabricação está operando da melhor forma — e onde pode estar apresentando deficiências.

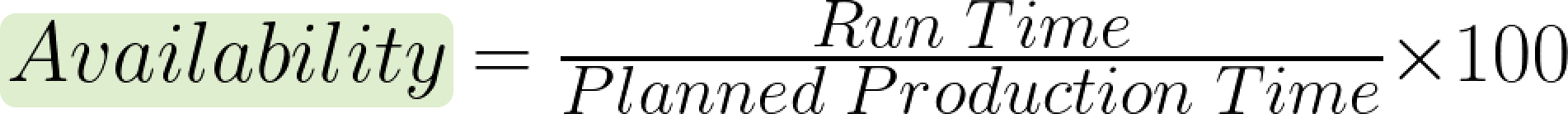

1. Disponibilidade:

A disponibilidade mede o tempo de funcionamento do seu equipamento, levando em consideração quaisquer paradas ou atrasos inesperados. Ela é calculada dividindo-se o tempo em que sua máquina está efetivamente funcionando pelo tempo de produção planejado. Se o seu equipamento sofre paradas frequentes, sua pontuação de disponibilidade revelará isso. A fórmula é simples:

Onde,

- "Tempo de funcionamento" : todo o tempo em que as máquinas estiveram em funcionamento, menos as paradas não planejadas.

- "Tempo de produção planejado" : todo o tempo durante o qual as máquinas deveriam funcionar idealmente.

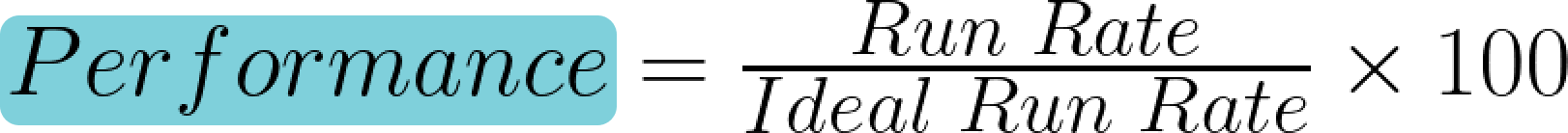

2. Desempenho:

O desempenho considera a velocidade de operação do equipamento em comparação com sua velocidade máxima. Aqui, não se trata apenas de verificar se a máquina está funcionando, mas também se está operando em seu potencial máximo. A pontuação de desempenho é calculada comparando a taxa de produção real com a taxa ideal:

Onde,

- "Taxa de produção" : taxa de produção real. É calculada dividindo-se o número total de peças produzidas pelo tempo de execução.

- "Taxa de produção ideal" : taxa de produção máxima possível.

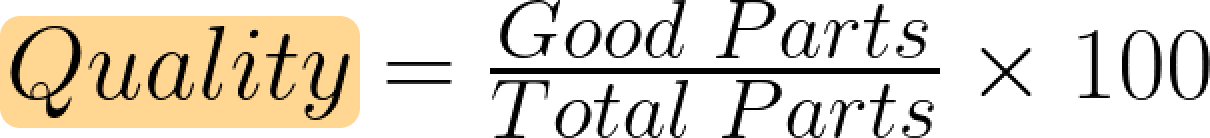

3. Qualidade:

A qualidade se concentra na produção — especificamente, na quantidade do que você produz que atende aos padrões de qualidade. Cada produto que não passa na inspeção ou não atende às especificações reduz a eficiência. Para determinar a qualidade, divida o número de unidades boas pelo total de unidades produzidas:

Onde,

- "Peças boas" : número total de peças produzidas que atendem aos padrões de qualidade.

- "Total de peças" : número total de peças produzidas, incluindo peças defeituosas.

4. OEE

Depois de calcular cada uma dessas métricas, determinar o OEE é simples. Multiplique as três porcentagens:

Essa pontuação final, expressa em porcentagem, é um indicador claro da eficácia geral do seu equipamento. Uma pontuação OEE de 100% significa que a máquina está operando com máxima eficiência, sem tempo de inatividade não programado, em velocidade máxima e com zero defeitos. Embora a perfeição seja rara, muitas instalações de alto desempenho almejam 85% como um parâmetro ideal.

Monitoramento de OEE em tempo real

No passado, a medição da OEE dependia fortemente da coleta manual de dados e de relatórios de fim de turno para acompanhar o progresso. Embora esses métodos fornecessem informações básicas, muitas vezes deixavam ineficiências críticas passarem despercebidas até que fosse tarde demais para agir. Hoje, a manufatura exige uma abordagem mais dinâmica. O monitoramento da OEE em tempo real aproveita a infraestrutura existente, juntamente com sensores IoT e até mesmo sistemas SCADA em nuvem , para fornecer insights instantâneos e acionáveis. Ao monitorar a disponibilidade, o desempenho e a qualidade em tempo real, os fabricantes podem identificar problemas assim que eles ocorrem, permitindo decisões mais rápidas e reduzindo o tempo de inatividade. Essa mudança do monitoramento reativo para o proativo é a chave para alcançar maior eficiência e manter a competitividade em um setor em constante evolução.

Vamos analisar os detalhes práticos de como monitorar o OEE em tempo real.

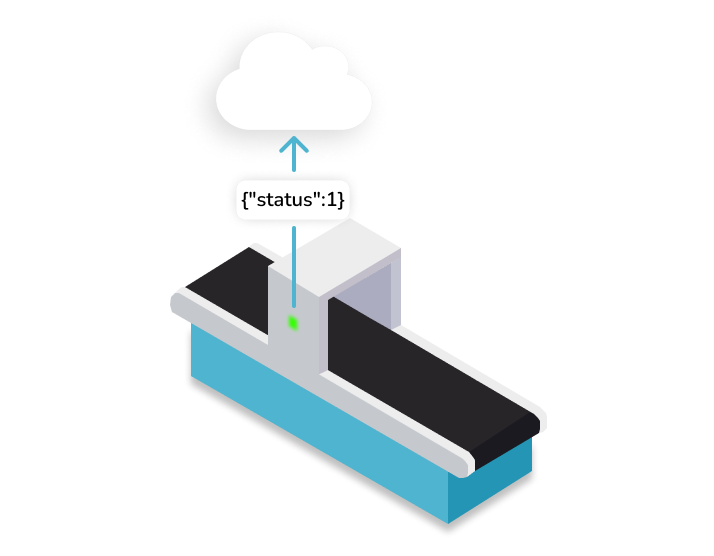

Monitoramento de OEE: Disponibilidade

O princípio fundamental da disponibilidade reside no tempo de execução. Ao enviar uma simples mensagem "status=ON" quando a máquina ou o processo está em funcionamento, os sensores IoT podem auxiliar no monitoramento da disponibilidade OEE em tempo real.

Aqui estão nossas principais escolhas de sensores usados para capturar essa métrica crucial em tempo real:

- Sensores de corrente

A maioria das máquinas depende de energia elétrica, tornando os sensores de corrente uma solução simples não apenas para medir o uso da máquina, mas também o tempo de atividade. Esses sensores detectam o fluxo elétrico, um sinal que, aliado a ferramentas de monitoramento em tempo real , pode ser usado para determinar se uma máquina está funcionando ou ociosa. Ao interpretar o status da energia, os sensores de corrente fornecem uma medida confiável do tempo de funcionamento, ajudando a identificar paradas programadas e não programadas. Esse monitoramento contínuo também garante que você registre cada minuto de funcionamento, até o segundo, para uma pontuação de disponibilidade altamente precisa.

- Sensores de vibração

Quando se trata de equipamentos rotativos, os sensores de vibração oferecem mais do que apenas informações valiosas sobre possíveis falhas — eles também podem ser usados para medir o tempo de funcionamento. Para equipamentos que operam continuamente, como motores, compressores ou bombas, os sensores de vibração oferecem uma maneira eficiente e não intrusiva de registrar o tempo de atividade. Eles não apenas indicam quando o equipamento está ativo, mas também fornecem dados que podem sinalizar preventivamente a necessidade de manutenção, reduzindo paradas inesperadas.

- Dados de PLC

Em muitos casos, os dados de disponibilidade já podem estar registrados em Controladores Lógicos Programáveis (CLPs), que monitoram o estado das máquinas em tempo real. Isso pode ser um recurso eficiente para avaliar o tempo de produção realmente produtivo, já que a maioria dos CLPs registra continuamente o status dos equipamentos de produção e as métricas operacionais. Usando uma IoT gateway , esses dados podem ser transmitidos do PLC para a nuvem , eliminando a necessidade de instalar sensores adicionais. Essa opção é ideal para fábricas equipadas com uma infraestrutura de PLC robusta, pois aproveita os recursos existentes para um monitoramento contínuo e em tempo real do funcionamento da máquina.

Monitoramento de OEE: Desempenho

A pontuação de desempenho é calculada comparando os números de produção reais com os ideais, e diversas ferramentas podem ajudar a coletar esses dados em tempo real, garantindo uma medição precisa do ritmo de produção.

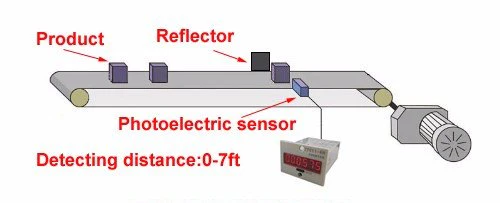

- Sensores fotoelétricos como contadores

Sensores fotoelétricos são uma escolha popular para monitorar o número de unidades produzidas. Posicionados em pontos específicos da linha de produção, esses sensores contam cada unidade à medida que ela passa, fornecendo uma medida precisa da taxa de produção. Para linhas de produção rápidas ou ambientes de alto volume, os sensores fotoelétricos são indispensáveis. Eles registram cada unidade finalizada com precisão de frações de segundo, permitindo que os fabricantes monitorem a velocidade de produção em tempo real e solucionem quaisquer gargalos imediatamente.

- Contador de pressionamentos de botão

Em alguns processos de produção manuais ou semiautomatizados, especialmente em indústrias como a têxtil, a intervenção humana ainda desempenha um papel importante na indicação das etapas de produção. Um contador de pressionamentos de botão é uma ferramenta simples, porém eficaz, nesses casos. Quando uma tarefa ou peça é concluída, o operador pressiona um botão, registrando a conclusão da unidade. Esse método é particularmente eficaz para processos que exigem precisão ou habilidade artesanal e que podem não ser totalmente automatizados. Ao rastrear cada pressionamento de botão, é possível monitorar a taxa de produção, permitindo que até mesmo os processos manuais contribuam para uma avaliação de desempenho precisa.

- Sensores de fechamento de contato

Para processos automatizados, os sensores de contato seco — também conhecidos como sensores de contato úmido — podem ser um grande aliado. Esses sensores monitoram o status de um relé conectado à máquina, permitindo determinar se uma máquina ou parte de um processo está ativa. Cada vez que o relé é acionado, ele sinaliza a conclusão de uma tarefa ou ciclo, fornecendo uma atualização em tempo real da produção. Os sensores de contato seco são eficazes em diversas configurações de manufatura, desde linhas de embalagem até unidades de montagem, onde a atividade do equipamento está diretamente relacionada à velocidade de produção.

- Dados de PLC para monitoramento de desempenho

Assim como no caso da disponibilidade, os dados de desempenho já são registrados pelos CLPs em muitas instalações. Se a sua contagem de produção ou tempo de ciclo estiver registrado nos registradores do CLP, conectar um gateway IoT para recuperar esses dados diretamente pode ser uma boa opção. Isso simplifica a coleta de dados sem a necessidade de sensores adicionais, economizando tempo e recursos. Ao enviar os dados do CLP para a nuvem, você pode acessar métricas de desempenho em tempo real, acompanhar tendências e identificar rapidamente onde a produção pode estar apresentando problemas.

Monitoramento da OEE: Qualidade

Ao contrário da disponibilidade e do desempenho, as métricas de qualidade variam significativamente entre os setores, já que cada produto possui critérios únicos que determinam se ele é "aceitável" ou "inaceitável". Garantir alta qualidade significa focar na precisão, seja na textura, na resistência do material ou na montagem geral. Vamos explorar algumas das melhores ferramentas para monitorar a qualidade em tempo real.

- Sensores especializados

Diferentes setores industriais possuem diferentes padrões de qualidade e, frequentemente, sensores especializados oferecem a melhor solução para um monitoramento preciso e em tempo real. Por exemplo, na produção de alimentos, sensores de umidade são essenciais para manter a textura ideal em salgadinhos como batatas fritas, onde os níveis de umidade podem afetar a crocância. Na indústria automotiva, sensores de dureza garantem que cada componente atenda aos rigorosos padrões de durabilidade. Ao utilizar sensores especializados projetados para fatores de qualidade específicos, os fabricantes podem manter um alto índice de qualidade, o que se traduz diretamente em uma melhoria na pontuação OEE (Eficiência Global do Equipamento).

- Sistemas de Visão Inteligente

Em muitos casos, câmeras equipadas com visão inteligente ou tecnologia de visão computacional oferecem uma solução robusta para o monitoramento da qualidade. Esses sistemas analisam os produtos em tempo real, detectando imperfeições ou inconsistências instantaneamente. Por exemplo, na fabricação de eletrônicos, a visão inteligente pode verificar o posicionamento dos componentes e a qualidade da solda, enquanto na embalagem, garante a rotulagem e a apresentação corretas. A visão computacional permite inspeções rápidas e detalhadas que acompanham o ritmo da produção, reduzindo a necessidade de verificações manuais de qualidade e minimizando as taxas de erro.

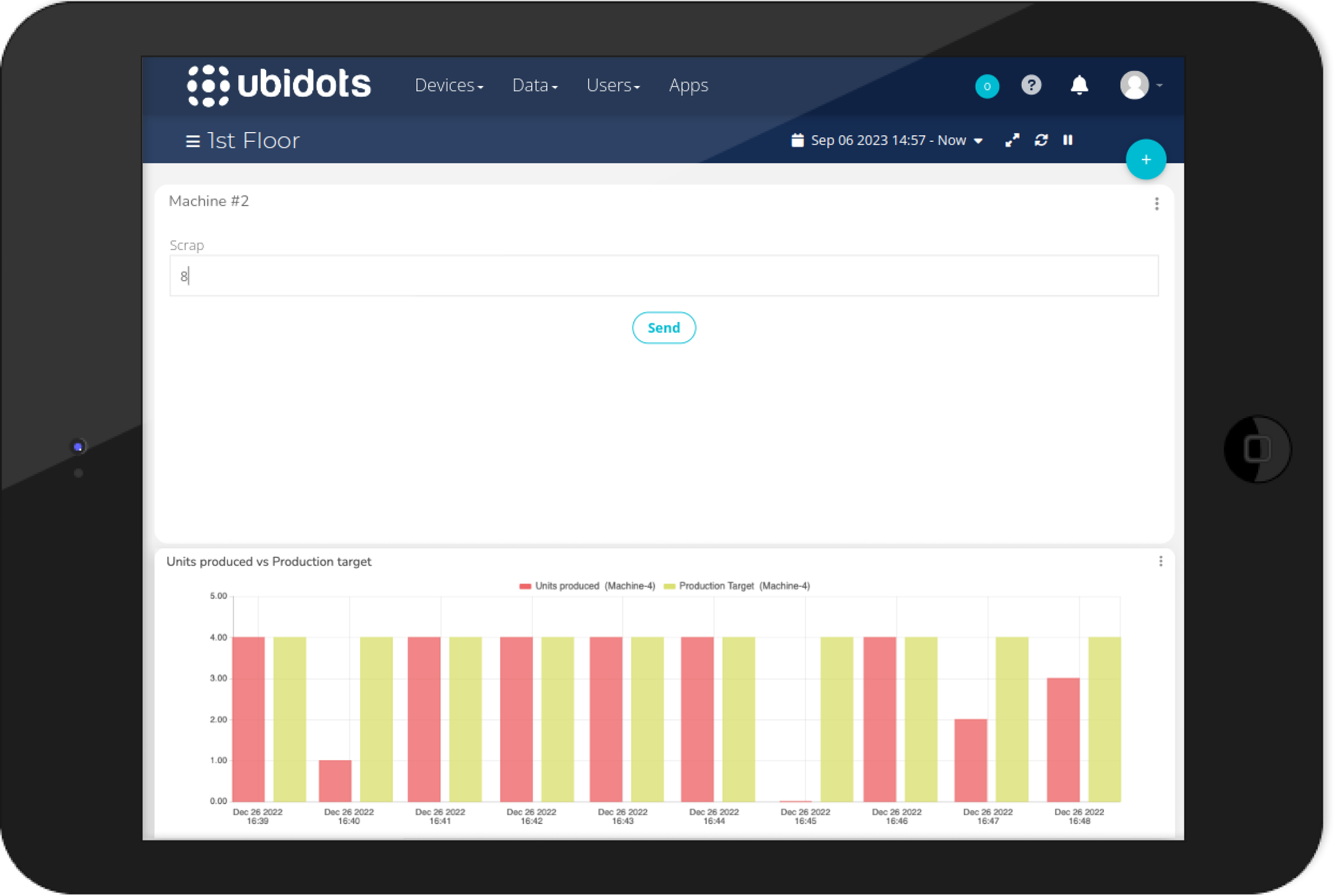

- Inspeção humana com suporte digital

Para produtos que exigem uma avaliação mais subjetiva, a inspeção humana continua sendo uma ferramenta valiosa. Ao combinar inspetores treinados com suporte digital — como tablets ou listas de verificação — as avaliações de qualidade tornam-se mais consistentes e rastreáveis. Essa abordagem é especialmente eficaz em casos onde detalhes sutis importam, como em têxteis, onde os inspetores podem avaliar visualmente a qualidade do tecido ou da costura. Com um simples de entrada manual em um tablet, os operadores podem registrar "OK" ou "NOK" para cada produto, e esses dados alimentam diretamente os cálculos de OEE (Eficiência Equipamento), oferecendo uma abordagem prática para manter altos padrões.

Exemplo de cálculo de OEE

Vamos analisar um exemplo prático para ilustrar como a fórmula OEE pode ser aplicada na produção, detalhando cada etapa para fornecer uma visão clara de como disponibilidade, desempenho e qualidade se combinam para revelar a eficácia geral do equipamento.

Exemplo prático: Aplicando a fórmula OEE à produção

Imagine uma linha de produção dedicada à fabricação de filtros de água de argila. A linha opera 16 horas por dia, resultando em um tempo de produção planejado de 960 minutos. Eis a situação em um dia típico:

- Disponibilidade: Devido a ajustes na máquina e avarias inesperadas, há 80 minutos de inatividade. Isso resulta em um tempo de operação de 880 minutos.

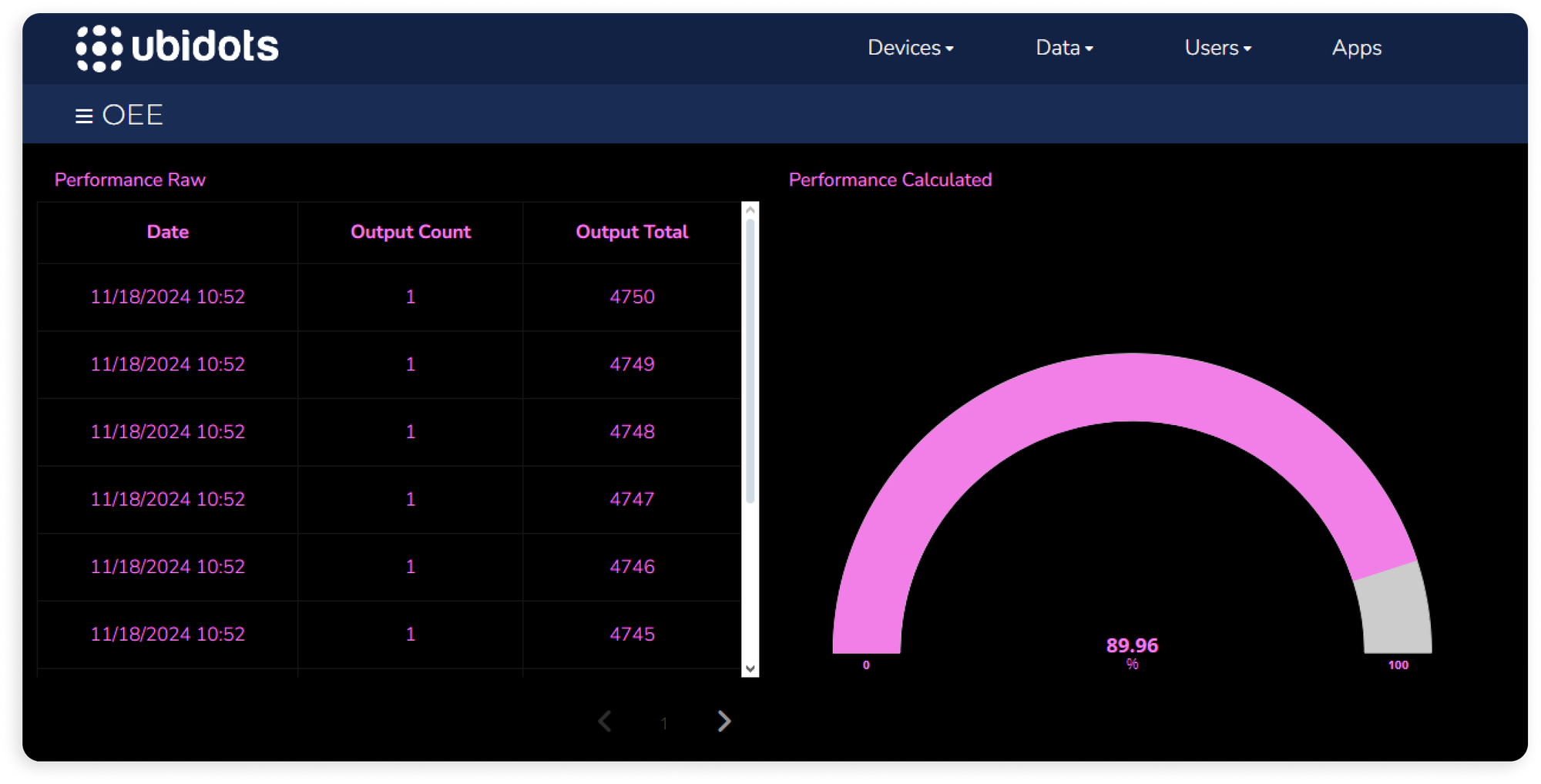

- Desempenho: A linha é monitorada por um sensor fotoelétrico que contabiliza as unidades produzidas. Em operação, a linha é capaz de produzir 6 unidades por minuto, portanto, a produção ideal para 880 minutos de funcionamento seria de 5.280 unidades. No entanto, ao final do dia, apenas 4.750 unidades foram produzidas, demonstrando uma queda no desempenho.

- Qualidade: Das 4.750 unidades produzidas, 4.600 passam pelo controle de qualidade, enquanto 150 são sinalizadas como defeituosas e precisam ser descartadas.

Agora, vamos inserir esses números na fórmula do OEE para ver como essa linha de produção se compara aos demais.

- Calcular disponibilidade:

Disponibilidade = (Tempo de execução / Tempo de produção planejado) x 100

= (880 minutos / 960) minutos x 100

= 91,66 ou 91,66% - Calcular a Qualidade:

Qualidade = (Peças Boas / Total de Peças) x 100

= (4.600 / 4.750) x 100

= 96,84 ou 96,84% - Calculando o OEE:

Agora que temos cada componente, podemos determinar o OEE geral.

OEE = Disponibilidade × Desempenho × Qualidade

= 91,66% × 89,96% × 96,84%

≈ 79,85%

Calcular o desempenho:

Desempenho = (Taxa de execução / Taxa de execução ideal) x 100

= (4.750 / 5.280) x 100

= 89,96 ou 89,96%

Neste exemplo, a pontuação OEE é de 79,85%. Embora uma pontuação de 79 já seja ótima, indica que há espaço considerável para melhorias, principalmente em disponibilidade e desempenho. Essa pontuação mostra que, embora o equipamento produza produtos de alta qualidade, ele não está operacional por períodos consideráveis do tempo planejado e não está atingindo a taxa de produção ideal. Ao concentrar-se nessas áreas, a fábrica poderia fazer melhorias direcionadas para aumentar essa pontuação, potencialmente visando a meta desejada de 85% ou mais.

Benchmarks de OEE

Os índices de OEE servem como referência, orientando os fabricantes sobre o nível de eficiência de sua produção em comparação com os padrões da indústria. Uma pontuação de OEE alta é sempre desejável, mas o que significa "alta"? Para a maioria das indústrias, uma pontuação de OEE de 85% é frequentemente considerada o padrão ouro. Essa pontuação indica que o equipamento está funcionando em alto nível, com tempo de inatividade mínimo, desempenho próximo ao ideal e uma forte produção de produtos de qualidade. Mas vamos analisar isso mais detalhadamente.

Padrões da Indústria: O que é uma boa pontuação de OEE?

Na prática, uma pontuação "boa" de OEE varia de acordo com o setor e a complexidade operacional. Aqui vai uma regra prática:

- OEE de 50-60% : A maioria das empresas de manufatura começa aqui, enfrentando obstáculos como tempo de inatividade, perdas de velocidade ou problemas de qualidade. Este é um patamar mínimo alcançável, mas há espaço para melhorias.

- 85% de OEE : Desempenho de alto nível, frequentemente considerado de classe mundial. Este é o número que a maioria das empresas define como meta. Atingir esse nível normalmente significa que as máquinas funcionam sem problemas, as interrupções são raras e a qualidade é consistentemente alta.

- 100% de OEE : Ideal, mas extremamente difícil de alcançar em condições reais. Almejar 100% é uma meta valiosa, mas a maioria das instalações de alto desempenho opera mais perto da marca de 85%.

Definindo metas realistas de OEE para sua empresa

Ao definir metas de OEE, é essencial focar em ganhos incrementais. Um salto repentino de 60% para 85% não é realista para a maioria das operações; em vez disso, busque melhorias pequenas e sustentáveis ao longo do tempo. Comece identificando as maiores ineficiências. Talvez seus equipamentos sofram com paradas frequentes. Ou talvez as máquinas não atinjam sua velocidade máxima. Corrigir essas áreas específicas elevará naturalmente sua pontuação de OEE.

Alinhar as metas de OEE com os objetivos de negócios também proporciona um caminho mais claro a seguir. Seu objetivo é reduzir custos de produção, aumentar a produtividade ou melhorar a qualidade do produto? Cada objetivo pode afetar a forma como você prioriza disponibilidade, desempenho e qualidade. Por exemplo, uma empresa focada em produção rápida pode dar ênfase extra à melhoria do desempenho dos equipamentos, enquanto uma focada em controle de qualidade priorizará essa métrica em suas metas de OEE.

Priorizando a consistência em vez da perfeição

Embora buscar uma alta pontuação de OEE seja importante, é igualmente crucial focar na manutenção de melhorias consistentes. Monitore regularmente seu OEE, identifique tendências e faça ajustes conforme necessário. A perfeição pode não ser alcançável, mas com metas realistas, monitoramento contínuo e um compromisso com a melhoria gradual, sua pontuação de OEE pode refletir uma operação verdadeiramente eficiente e de alto desempenho.

Erros no cálculo da OEE

Os cálculos de OEE podem fornecer informações valiosas, mas mesmo pequenos erros na coleta ou interpretação de dados podem levar a resultados enganosos. Conhecer as armadilhas comuns na avaliação de OEE ajuda a garantir que a pontuação obtida reflita verdadeiramente a sua produção e não mascare ineficiências ocultas. Aqui estão alguns erros comuns a serem evitados para manter uma pontuação de OEE precisa.

Armadilhas comuns: como evitar erros na avaliação da OEE

Um dos erros mais comuns é não distinguir entre tempo de inatividade planejado e não planejado. Manutenções planejadas de máquinas ou pausas programadas, como qualquer tempo de troca de ferramentas, não devem ser contabilizadas na disponibilidade. Quando cada pausa, planejada ou não, é incluída no cálculo do tempo de execução, a pontuação de disponibilidade fica prejudicada. Certifique-se de que seus dados considerem apenas o tempo de inatividade não planejado para manter a métrica de disponibilidade precisa.

Outro erro frequente é a contagem incorreta da velocidade de produção. Muitas vezes, apenas as unidades concluídas são contabilizadas, o que pode levar à perda de velocidade devido a pequenas paradas ou reduções de velocidade. Essas interrupções podem parecer insignificantes isoladamente, mas podem impactar o desempenho da produção ao longo de um turno inteiro. O monitoramento preciso das perdas de velocidade proporciona uma visão mais fiel do desempenho.

A medição da qualidade também pode ser complexa. Às vezes, produtos defeituosos não são totalmente contabilizados, principalmente se forem identificados e retrabalhados posteriormente no processo. Todas as unidades que não passarem na inspeção de qualidade, mesmo que reparadas, devem ser registradas como defeituosas inicialmente. Essa prática garante que sua pontuação de qualidade reflita de fato a eficiência da produção.

Por fim, evite métodos inconsistentes de coleta de dados entre turnos ou equipes. Se uma equipe logs todas as paradas enquanto outra logs apenas as significativas, sua pontuação de OEE se torna inconsistente e não confiável. Padronizar os métodos de coleta de dados — idealmente com sistemas de rastreamento automatizados — mantém sua pontuação de OEE válida e torna as comparações ao longo do tempo significativas.

Estratégias para melhorar a OEE

Melhorar a OEE vai além de simplesmente solucionar gargalos de produção específicos de um determinado setor ou processo; trata-se de criar uma abordagem proativa para a eficiência. A implementação de algumas estratégias comprovadas pode ter um impacto significativo na disponibilidade, no desempenho e na qualidade, resultando, em última análise, em uma pontuação de OEE mais alta.

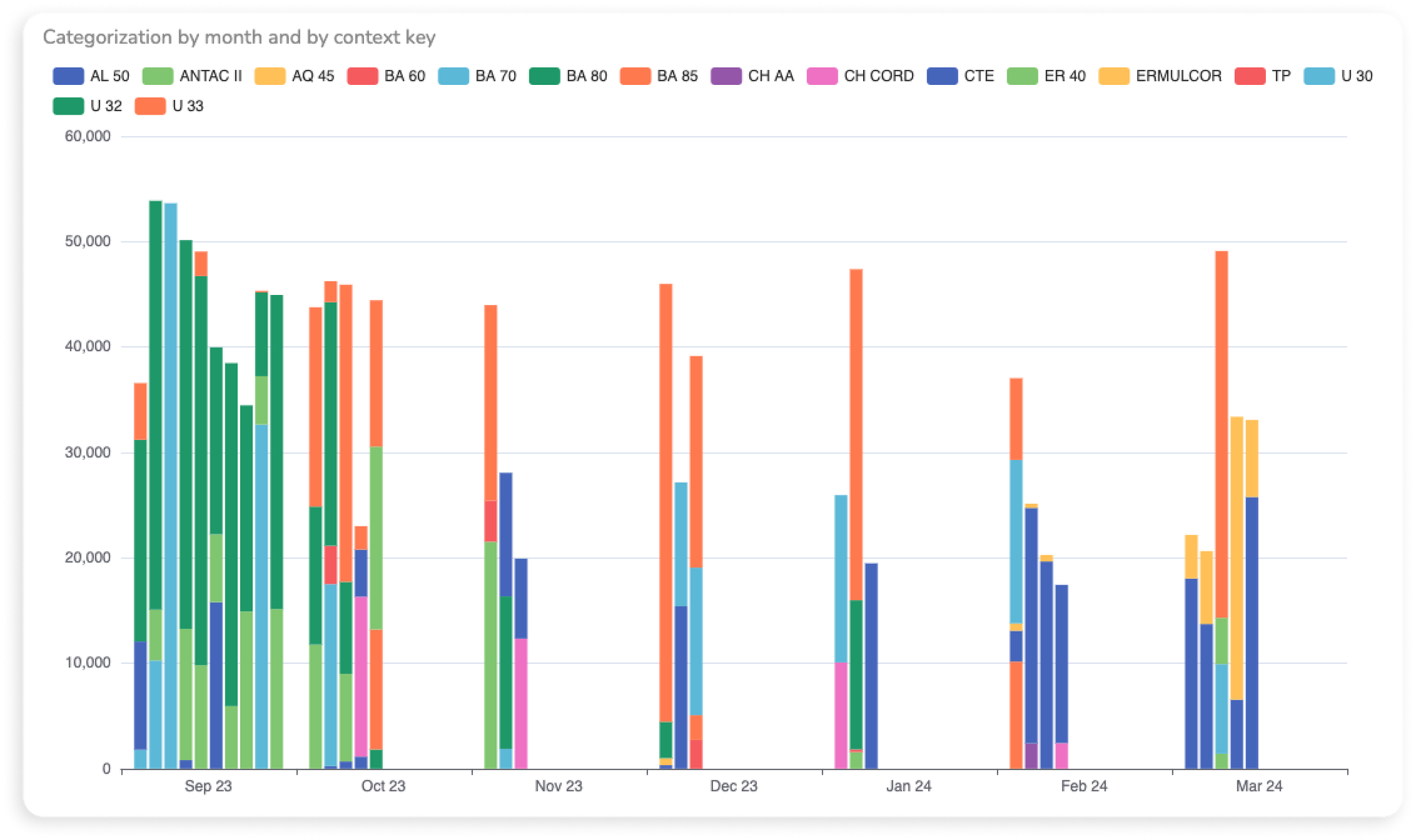

Monitoramento em tempo real

O monitoramento em tempo real por meio IoT Industrial (IIoT IoT , por exemplo, transforma métricas brutas de produção em insights acionáveis. Ao conectar sensores para rastrear o desempenho, a velocidade e a qualidade das máquinas, os operadores obtêm visibilidade instantânea da produção. Qualquer desvio ou anomalia é sinalizado imediatamente, permitindo que as equipes ajam rapidamente e reduzam o tempo de inatividade, o que melhora a disponibilidade dos equipamentos e os indicadores de desempenho.

Manutenção preventiva

A manutenção preventiva é essencial para evitar paradas não planejadas na produção. Ao agendar verificações e manutenções regulares para as máquinas, as empresas podem solucionar problemas de desgaste antes que eles causem avarias. Essa abordagem mantém a disponibilidade elevada, pois a probabilidade de as máquinas de produção pararem inesperadamente diminui, permitindo que a operação funcione sem problemas.

Manutenção preditiva

Indo além, a manutenção preditiva utiliza análises avançadas e aprendizado de máquina para prever possíveis falhas. Ao analisar os dados das máquinas, a manutenção preditiva pode alertar as equipes sobre problemas iminentes, permitindo que elas realizem reparos antes que a falha do equipamento ocorra. Essa abordagem preditiva ajuda a manter o alto desempenho dos equipamentos, reduzindo as interrupções causadas por falhas e, consequentemente, aumentando o tempo médio entre falhas (MTBF), uma métrica fundamental de manutenção.

Treinamento e engajamento de funcionários

Uma equipe bem treinada é essencial para manter a eficiência na linha de produção. Treinamentos regulares ajudam os operadores a manterem-se proficientes no uso dos equipamentos e garantem que saibam como lidar com problemas inesperados. Funcionários engajados também são mais propensos a tomar a iniciativa de relatar ineficiências e identificar áreas para melhoria, o que beneficia todos os três componentes da OEE (Eficiência Global do Equipamento).

Programas de melhoria contínua

Por fim, a adoção de uma cultura de melhoria contínua incentiva esforços constantes para otimizar processos. As metodologias Lean são ferramentas valiosas para identificar desperdícios, reduzir a variabilidade e garantir qualidade consistente. A melhoria contínua não apenas aumenta a pontuação OEE, como também constrói um processo de produção resiliente que evolui a cada novo desafio.

Perguntas frequentes

O que significa OEE?

OEE, ou Eficácia Global do Equipamento, é uma métrica usada para medir a eficiência das operações de manufatura. Ela avalia a eficácia com que os equipamentos são utilizados, combinando três fatores principais: disponibilidade (frequência de funcionamento das máquinas), desempenho (velocidade de operação em comparação com a capacidade máxima) e qualidade (percentual de produtos que atendem aos padrões de qualidade). O OEE fornece uma visão clara e prática da produtividade, ajudando os fabricantes a identificar e corrigir ineficiências para otimizar as operações.

O que significa 85% de OEE?

Uma pontuação OEE de 85% é amplamente considerada a referência para um desempenho de manufatura de classe mundial. Isso significa que 85% do tempo total de produção programado está sendo utilizado de forma eficaz, com perdas mínimas em disponibilidade, desempenho ou qualidade. Especificamente, indica que o equipamento está funcionando sem problemas, com tempo de inatividade mínimo, operando próximo à sua velocidade máxima e produzindo produtos de alta qualidade. Atingir esse nível demonstra um processo de produção bem otimizado, com espaço apenas para pequenas melhorias.

Quais são os três componentes do OEE?

O OEE (Eficiência Global do Equipamento) é baseado em três componentes principais: disponibilidade, desempenho e qualidade. A disponibilidade mede a frequência com que os equipamentos estão em funcionamento durante o tempo de produção programado, considerando as paradas não planejadas. O desempenho avalia a eficiência com que as máquinas operam em comparação com sua capacidade máxima, destacando as perdas de velocidade. A qualidade monitora a porcentagem de produtos que atendem aos padrões, identificando defeitos e retrabalho. Juntos, esses componentes fornecem uma visão abrangente da eficiência da produção.

Como se calcula o OEE?

O OEE é calculado multiplicando-se três métricas principais: disponibilidade, desempenho e qualidade, expressas em porcentagem.

- Disponibilidade = (Tempo de Execução / Tempo de Produção Planejado) × 100

- Desempenho = (Taxa de execução / Taxa de execução ideal) × 100

- Qualidade = (Peças boas / Total de peças) × 100

A fórmula é:

OEE = Disponibilidade × Desempenho × Qualidade

O resultado é uma única porcentagem que reflete a eficiência com que o equipamento está sendo utilizado, ajudando você a identificar áreas para melhoria.

Quais são os erros comuns na medição de OEE?

Erros comuns na medição do OEE incluem a classificação incorreta do tempo de inatividade, como contabilizar a manutenção planejada como tempo de inatividade não planejado, o que distorce a disponibilidade. O rastreamento impreciso do desempenho é outro problema, frequentemente causado pela negligência de perdas de velocidade ou pequenas paradas. A não contabilização de todos os produtos defeituosos, incluindo aqueles retrabalhados posteriormente, leva a métricas de qualidade enganosas. Métodos inconsistentes de coleta de dados entre equipes ou turnos também podem resultar em pontuações de OEE não confiáveis. A padronização da coleta de dados e o uso de sistemas automatizados podem ajudar a evitar esses erros e garantir uma medição precisa do OEE.

O que é o indicador-chave de desempenho (KPI) OEE?

O indicador-chave de desempenho (KPI) de OEE é uma métrica usada para avaliar a eficiência e a produtividade de equipamentos de manufatura. Ele combina três fatores: disponibilidade (tempo de atividade da máquina), desempenho (velocidade operacional versus velocidade ideal) e qualidade (percentual de produtos bons). Ao fornecer um percentual único e acionável, o KPI de OEE ajuda os fabricantes a identificar ineficiências, reduzir o tempo de inatividade e melhorar a eficácia geral da produção.

O que significa a sigla OEE?

OEE significa Eficácia Global do Equipamento. É uma métrica fundamental usada na indústria para medir a eficácia da utilização dos equipamentos, analisando três componentes: disponibilidade, desempenho e qualidade.

O que são benchmarks de OEE?

Os indicadores de OEE (Eficiência Global do Equipamento) são padrões utilizados para avaliar a eficiência das operações de manufatura. Geralmente, uma pontuação de 85% é considerada de classe mundial, indicando disponibilidade, desempenho e qualidade ideais. Uma pontuação entre 50% e 60% é comum para a maioria das instalações e sinaliza espaço para melhorias, enquanto qualquer valor abaixo de 50% geralmente destaca ineficiências significativas. Esses indicadores ajudam os fabricantes a definir metas realistas e a mensurar o progresso em direção a uma maior produtividade.

Como medir a OEE em tempo real?

A medição da OEE em tempo real utiliza sensores, ferramentasIoT e dispositivos conectados para monitorar os três componentes da OEE: disponibilidade, desempenho e qualidade. A disponibilidade é monitorada através do rastreamento do tempo de atividade da máquina com ferramentas como sensores de corrente ou vibração. O desempenho é medido por meio de contadores de produção ou dados de CLP para garantir que o equipamento esteja operando na velocidade ideal. A qualidade é avaliada utilizando tecnologias como sistemas de visão inteligentes ou sensores de defeitos para identificar e registrar produtos defeituosos instantaneamente. Todos esses dados são processados e exibidos em dashboardsem tempo real, permitindo decisões rápidas e ações imediatas para solucionar ineficiências.

Quais são algumas estratégias para melhorar a OEE?

Para melhorar a OEE (Eficiência Global do Equipamento), concentre-se em estratégias como o monitoramento em tempo real com ferramentasIoT (Internet das Coisas) para detectar ineficiências instantaneamente. Implemente manutenção preventiva para minimizar paradas inesperadas e manutenção preditiva para solucionar possíveis falhas antes que elas ocorram. Simplifique os processos de troca de ferramentas para reduzir o tempo de inatividade durante a transição entre produtos e invista no treinamento dos funcionários para garantir que os operadores possam gerenciar os equipamentos com eficácia.