O que é SCADA? Supervisão, Controle e Aquisição de Dados: Uma Explicação

Aprenda o que é um sistema SCADA , como ele funciona, seus componentes, benefícios e por que SCADA baseado em nuvem está impulsionando a Indústria 4.0 — um guia completo em menos de 5 minutos.

SCADA — abreviação de Supervisory Control and Data Acquisition (Supervisoria, Controle e Aquisição de Dados) — é o centro nevrálgico da indústria moderna. Imagine-o como um dashboard que monitora cada válvula, motor e sensor em sua fábrica, permitindo que você aja antes que um problema se transforme em uma parada não programada.

Em sua essência, um sistema SCADA conecta dispositivos de campo (via PLCs ou RTUs) a um servidor central — cada vez mais na nuvem — onde os dados em tempo real são armazenados, visualizados e transformados em informações práticas. Os operadores visualizam temperaturas, pressões e contagens de produção, ajustam os pontos de configuração instantaneamente e acionam alertas muito antes que uma falha cause prejuízos.

Por que isso importa em 2025? Porque os choques na cadeia de suprimentos, os custos de energia e as normas de segurança mais rigorosas não deixam espaço para palpites. Uma SCADA ajuda as equipes a extrair mais produtividade de ativos antigos, reduzir paradas não planejadas e embasar cada decisão em dados concretos. E com SCADA baseado em nuvem , você não precisa mais de racks de servidores ou de uma VPN para monitorar locais remotos — basta um navegador seguro e um bom café.

Neste guia você aprenderá:

- Como SCADA evoluiu dos mainframes da década de 1970 para soluções em nuvem prontas IoT

- Componentes essenciais — sensores, PLCs, IHMs, bancos de dados — e como eles se encaixam.

- Plataformas SCADA , DCS e IoT para que você possa escolher a que melhor se adapta à sua planta.

- Casos de uso reais nos setores de energia, água e alimentos e bebidas que comprovam o retorno do investimento.

Pronto para desvendar os segredos da tecnologia que mantém fábricas, oleodutos e redes elétricas funcionando a pleno vapor? Vamos direto ao assunto.

O que é SCADA?

SCADA significa Supervisão, Controle e Aquisição de Dados, um termo técnico que se tornou essencial para a automação industrial moderna – um sistema de controle composto por componentes de software e hardware que oferece controle total sobre a operação.

Em sua essência, os sistemas SCADA comunicam-se diretamente com as máquinas da fábrica, coletando dados em tempo real e disponibilizando-os para sua equipe. Você pode visualizar o desempenho dos equipamentos, analisar tendências de dados e identificar ineficiências antes que se tornem grandes problemas. Os sistemas SCADA também facilitam a coleta de dados em tempo real e a tomada de decisões, tornando-se essenciais para o gerenciamento de equipamentos de controle em locais remotos e para aprimorar a automação e a eficiência nas operações industriais. O resultado? Mais eficiência, menos gargalos e decisões mais embasadas que impactam seus resultados financeiros. Não se trata apenas de manter as engrenagens funcionando, mas sim de otimizar cada componente da máquina.

SCADA começa na espinha dorsal – o controlador lógico programável (CLP) que coleta dados de sensores e dispositivos em toda a fábrica. Esses CLPs são os tradutores, comunicando-se com objetos como máquinas de fábrica, IHMs (Interfaces Homem-Máquina) e diversos dispositivos finais. Eles coletam dados críticos – temperatura, pressão, velocidade e outros – e os enviam de volta para um sistema central, onde podem ser monitorados, analisados e utilizados para ações corretivas.

Esse nível de detalhamento é o que torna SCADA tão essencial. Ele não só permite visualizar o que está acontecendo em seus processos, como também oferece insights para prever problemas antes que eles causem interrupções.

História e Evolução do SCADA

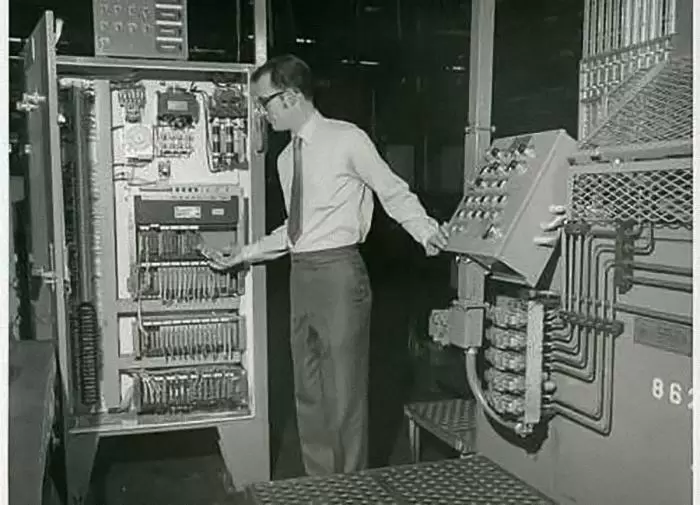

A história do SCADA começa no início da década de 1970, quando a indústria manufatureira passava por uma grande transformação. O termo SCADA nasceu nesse período e, com ele, a tecnologia que mudaria a forma como monitoramos e controlamos os processos industriais. Naquela época, tudo começou com os computadores mainframe – máquinas enormes que eram o sistema nervoso central dos primeiros sistemas SCADA . Esses mainframes permitiam que as empresas automatizassem algumas funções básicas e coletassem dados críticos, mas ainda eram sistemas rudimentares e limitados pela tecnologia da época.

Primeira geração

Sistemas SCADA monolíticos: Os primeiros sistemas SCADA eram construídos em computadores mainframe, onde todo o processamento era realizado em uma única máquina. Os dados eram coletados, armazenados e processados dentro do mainframe, sem conectividade em rede entre os diferentes sistemas. Esses sistemas SCADA monolíticos eram autossuficientes e o escopo da automação se limitava aos limites físicos da instalação.

Nesse ponto, a única maneira de controlar (e supervisionar) as máquinas era por meio de circuitos de relés eletromecânicos; cada motor ou atuador tinha que ser ligado/desligado individualmente. Isso resultava na necessidade de grandes painéis elétricos repletos de relés de potência nas fábricas.

Segunda geração: o nascimento das PLCs

Em meados e no final da década de 70, surgiram os microprocessadores e os controladores lógicos programáveis (CLPs), dando origem a uma nova onda de automação. A capacidade de unificar o controle de processos por meio de CLPs abriu caminho para sistemas de supervisão centralizados, e o cenário SCADA começou a mudar. As décadas de 80 e 90 testemunharam uma evolução ainda maior SCADA com o desenvolvimento da tecnologia de redes locais (LAN) e o surgimento de softwares de interface homem-máquina (IHM) baseados em PC. Esses sistemas SCADA distribuídos reduziram a necessidade de hardware e aumentaram as capacidades de comunicação, permitindo que os sistemas se tornassem mais modulares, escaláveis e fáceis de usar. Os operadores agora podiam controlar operações complexas da planta a partir de PCs. Desde então, surgiram sistemas SCADA modernos, possibilitando acesso a dados em tempo real, melhor integração com outras infraestruturas de TI, como bancos de dados SQL, e oferecendo melhorias significativas em eficiência, segurança e confiabilidade.

Terceira geração: Sistemas SCADA em rede

Na década de 90, os sistemas SCADA começaram a aproveitar as redes de longa distância (WAN) e passaram a se comunicar a longas distâncias. Esses sistemas SCADA em rede adotaram uma arquitetura de sistema aberta e protocolos de comunicação padrão, permitindo a interoperabilidade entre dispositivos de diferentes fornecedores. Isso representou um grande avanço para setores como o de energia, petróleo e gás, que precisavam monitorar extensas e remotas linhas de transmissão ou oleodutos. Os dados agora podiam ser enviados para salas de controle distantes do local das operações, centralizando o controle de sistemas distribuídos.

Com a chegada do século XXI, os sistemas SCADA incorporaram análises de dados em tempo real, computação em nuvem e conectividade global. Os sistemas atuais são muito diferentes dos antigos mainframes, com dados fluindo do chão de fábrica para as salas de controle (e além) em tempo real. De fato, as plataformas SCADA modernas permitem o monitoramento remoto de qualquer lugar do mundo – esteja você em sua mesa ou em trânsito. Assim, os gerentes de confiabilidade não precisam mais ficar presos às suas estações de trabalho para acompanhar o andamento das operações. Com alguns cliques, eles podem visualizar o status dos equipamentos, diagnosticar problemas e tomar decisões instantaneamente.

A Próxima Evolução para Sistemas SCADA

A próxima evolução dos sistemas SCADA está sendo moldada pela ascensão das plataformas SCADA baseadas em nuvem eIoT . Essas tecnologias estão possibilitando uma transição dos sistemas tradicionais, instalados localmente, para soluções mais flexíveis, escaláveis e remotas. SCADA baseado em nuvem permite o acesso a dados em tempo real de qualquer lugar, oferecendo visibilidade e controle sem precedentes sobre as operações. Aliado às plataformasIoT , que integram uma vasta rede de sensores e dispositivos inteligentes, os sistemas SCADA estão se tornando mais conectados e ricos em dados. Essa evolução proporciona às indústrias insights mais profundos sobre seus processos, permitindo uma tomada de decisão mais rápida e o gerenciamento proativo de equipamentos e recursos, ao mesmo tempo que reduz os custos de infraestrutura e aumenta a eficiência operacional.

Componentes SCADA

No coração de todo sistema SCADA estão seus componentes – cada um desempenhando um papel crucial no controle e monitoramento de processos industriais complexos. Esses componentes trabalham em conjunto para proporcionar aos gestores de confiabilidade visibilidade e controle completos de seus equipamentos a quilômetros de distância

1- Sensores e atuadores

Tudo começa no solo com sensores e atuadores. Seja temperatura, pressão, vazão ou velocidade do motor, os sensores coletam e transmitem dados em tempo real sobre o estado atual dos equipamentos e processos usando protocolos de comunicação como Modbus , HART e Profibus . Os atuadores, por sua vez, recebem comandos do sistema de controle usando os mesmos protocolos para ajustar processos físicos, como abrir uma válvula ou ligar um motor, garantindo que o sistema opere dentro dos parâmetros desejados.

2- Controladores Lógicos Programáveis (CLPs) e Sistemas de Controle de Distribuição (SCD)

Controladores Lógicos Programáveis (CLPs) e Sistemas de Controle Distribuído (SCDs) atuam como o "cérebro" do sistema, mas diferem em escala e função. Os CLPs, que geralmente se comunicam via Modbus , Ethernet/IP ou Profibus , são tipicamente usados para controle discreto e são ideais para automatizar tarefas localizadas, como controlar uma única máquina em uma linha de montagem. Os SCDs, que normalmente utilizam OPC-UA , Foundation Fieldbus ou Modbus TCP/IP , são projetados para processos contínuos e supervisionam múltiplos sistemas interconectados em uma instalação maior, como uma planta química. Por exemplo, enquanto um CLP pode controlar a partida e a parada de motores em uma linha de produção, um SCD gerenciaria todo o processo de produção contínua de uma refinaria de petróleo, garantindo a coordenação perfeita entre os diversos subsistemas.

3- Unidades Terminais Remotas (RTUs)

Como o nome sugere, este componente é comum em aplicações remotas. As RTUs atuam como hubs de dados dentro do sistema SCADA , sendo instaladas em diversas plantas ou locais remotos para coletar e transmitir dados de sistemas externos, como sensores, atuadores e PLCs. As RTUs são utilizadas em vários setores industriais, e os protocolos de comunicação que empregam podem variar dependendo da aplicação específica

- indústria , as RTUs (Unidades de Controle Remoto) geralmente utilizam Modbus RTU ou Modbus TCP/IP para comunicação confiável entre máquinas e sistemas de controle. Esses protocolos são amplamente suportados por dispositivos industriais, permitindo integração perfeita com PLCs (Controladores Lógicos Programáveis) e sensores no chão de fábrica.

- Petróleo e Gás : Para o monitoramento remoto de dutos, poços de petróleo e refinarias, os protocolos DNP3 e IEC 60870-5-101/104 são comumente utilizados devido ao seu desempenho robusto em comunicações de longa distância e ambientes hostis. Esses protocolos garantem a transmissão confiável de dados de locais remotos para a sala de controle, frequentemente em amplas áreas geográficas.

- Gestão de Água e Esgoto : DNP3 e Modbus são frequentemente utilizados em sistemas de gestão de água devido à sua capacidade de suportar o monitoramento e controle remoto de bombas, válvulas e estações de tratamento. A confiabilidade e a facilidade de implementação tornam esses protocolos ideais para sistemas distribuídos, como instalações de água e esgoto.

- Setor de Energia : O setor de energia normalmente utiliza as normas IEC 60870-5-101/104 e DNP3 , projetadas para alta confiabilidade e segurança em redes de transmissão e distribuição de energia. Esses protocolos permitem o monitoramento em tempo real de subestações, transformadores e outras infraestruturas críticas em grandes redes de distribuição de energia.

As RTUs coletam dados em tempo real de sensores e atuadores, convertem-nos em um formato adequado para sistemas SCADA e os transmitem para um software SCADA central ou Interface Homem-Máquina (IHM) para posterior processamento e controle. Além disso, as RTUs podem enviar comandos de volta para dispositivos de campo, permitindo o controle remoto de equipamentos, mesmo em operações extensas ou geograficamente dispersas. Isso torna as RTUs essenciais para indústrias que exigem monitoramento e controle em tempo real em ambientes distribuídos.

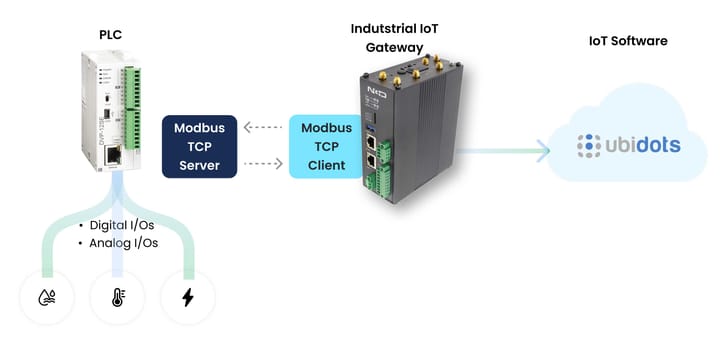

3.1 Gateway IoT Industrial (Opcional)

Os Gateway IoT industrial podem servir como um complemento opcional, porém extremamente valioso, aos SCADA . Esses gateway podem se conectar diretamente a um dos componentes mencionados anteriormente — sensores/atuadores, PLCs ou RTUs — atuando como uma ponte entre equipamentos industriais e plataformas em nuvem . De um lado, eles podem suportar protocolos industriais como OPC-UA , Modbus , PROFINET , EtherNet/IP e BACnet , garantindo compatibilidade com uma ampla gama de dispositivos e máquinas. Do outro lado, eles retransmitem dados usando protocolos compatíveis com a nuvem, como HTTP e MQTT , facilitando a troca de dados segura e eficiente entre o chão de fábrica e a nuvem. Essa combinação permite a coleta de dados em tempo real, o monitoramento remoto e análises avançadas, possibilitando que as empresas otimizem as operações e aproveitem soluções em nuvem para manutenção preditiva e transformação digital.

4- Interfaces Homem-Máquina (IHM)

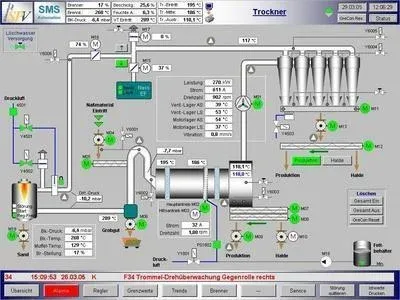

As Interfaces Homem-Máquina (IHMs) servem como camada interativa entre os operadores e o sistema SCADA , fornecendo visualização em tempo real dos dados coletados de sistemas externos, como PLCs, RTUs e sensores. As IHMs podem estar localizadas em uma sala de controle centralizada, onde os operadores monitoram e gerenciam toda a instalação, ou posicionadas localmente próximas a um PLC ou processo específico para controle no local. Em configurações centralizadas, as IHMs permitem que os operadores supervisionem as operações de toda a planta e emitam comandos remotamente. Em configurações locais, elas permitem que os técnicos interajam diretamente com máquinas ou processos específicos no chão de fábrica, ajustando parâmetros ou respondendo a alarmes em tempo real. Essa flexibilidade garante que os operadores tenham o nível de controle adequado, seja gerenciando toda a planta ou focando em uma única máquina.

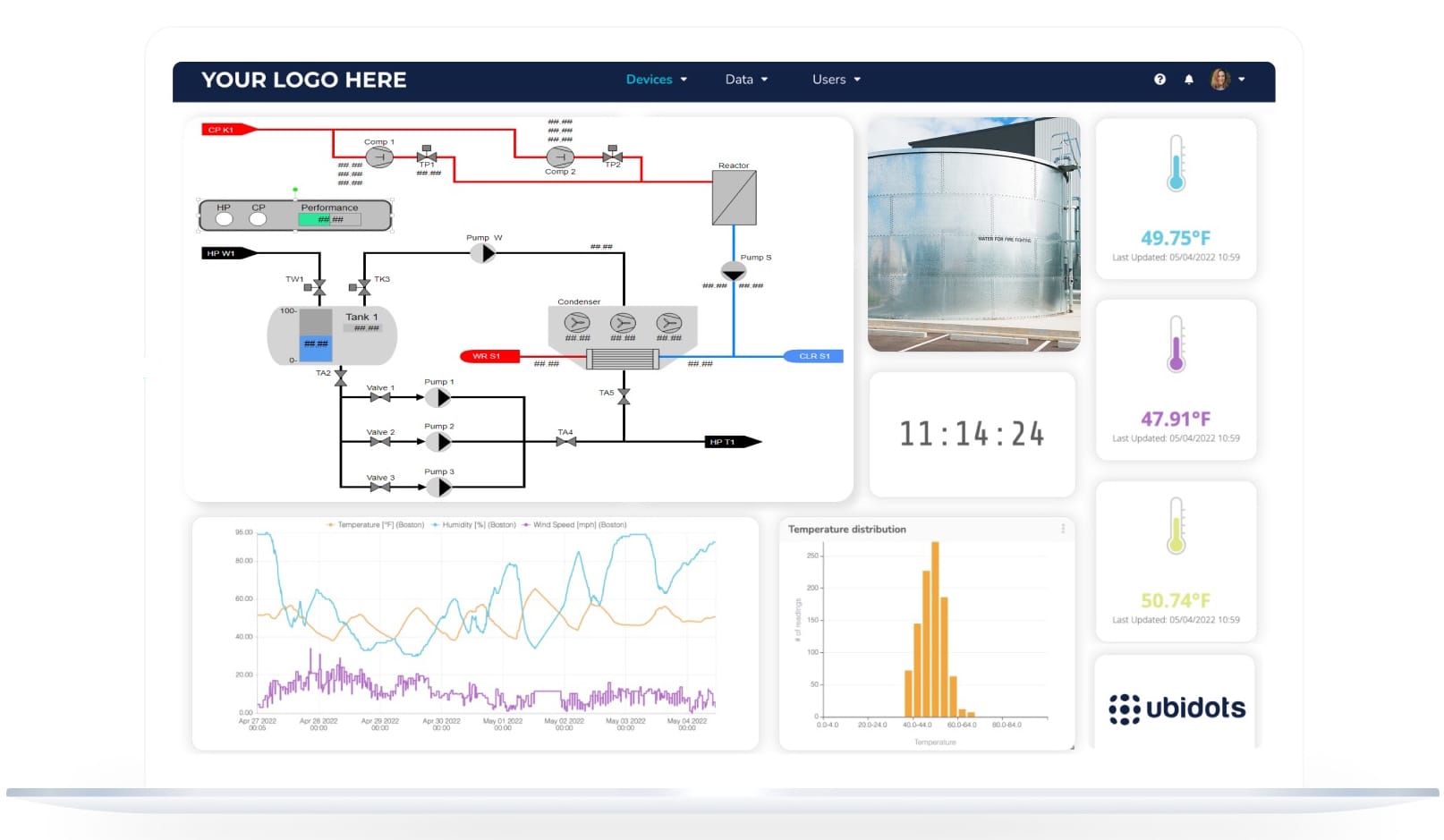

5- Software SCADA

Por fim, as soluções de software SCADA , como o software Ignition , são o que integram tudo. Essas soluções robustas coletam, processam e exibem dados de toda a planta, transformando dados brutos em informações acionáveis. Por meio de análises de tendências, alarmes e dados históricos, o software SCADA auxilia operadores e gerentes na tomada de decisões para melhorar a eficiência, reduzir o tempo de inatividade e prevenir problemas antes que eles se agravem. É a torre de controle de toda a operação, oferecendo não apenas uma visão do que está acontecendo agora, mas também análises preditivas para se preparar para o futuro.

Cada um desses componentes é essencial para um sistema SCADA . Sem eles, você estaria navegando às cegas em um mundo orientado por dados. Juntos, eles fazem com que sua operação funcione como uma máquina bem lubrificada, com o mínimo de problemas e a máxima eficiência.

Como escolher o sistema SCADA certo

Escolher o sistema SCADA certo para sua operação é uma decisão que impactará a eficiência, a segurança e o crescimento a longo prazo da sua planta. Com tantas opções disponíveis, é importante avaliar os principais fatores que afetarão não apenas o desempenho imediato, mas também a escalabilidade e a adaptabilidade do sistema à medida que sua instalação evolui.

Interface do usuário: mantenha a simplicidade

Um dos aspectos mais importantes de qualquer sistema SCADA é a interface do usuário (UI). Se os operadores não conseguirem navegar pelo sistema com facilidade, toda a funcionalidade avançada do mundo será inútil. Procure um sistema com uma UI limpa e intuitiva, dashboards claros e navegação simples. Quando alarmes disparam ou ajustes rápidos são necessários, a última coisa que você deseja é uma UI confusa e desorganizada que atrase a tomada de decisões.

Uma boa interface SCADA permite que sua equipe trabalhe com eficiência, tome decisões em tempo real e reduza erros humanos, fatores essenciais em ambientes de alta pressão.

Escalabilidade: Prepare seu sistema para o futuro

As operações industriais nunca são estáticas. À medida que sua empresa cresce, seu sistema SCADA deve crescer junto. A escalabilidade é um fator crucial na escolha de uma plataforma SCADA . Seja para adicionar novas instalações ou linhas de produção, seu sistema SCADA deve ser capaz de lidar com o aumento da carga de dados, mais sensores e novos processos.

Um sistema que se adapta às mudanças futuras evitará custos elevados com atualizações ou substituições no futuro. Pense a longo prazo, considerando não apenas as suas necessidades atuais, mas também como você imagina a evolução da sua operação nos próximos 5 a 10 anos.

Compatibilidade: Integração com protocolos industriais

Seu sistema SCADA precisará se comunicar com diversos dispositivos e máquinas no chão de fábrica. É importante escolher um sistema compatível com protocolos industriais comuns, como Modbus, DNP3 e OPC UA. Compatibilidade significa que seu sistema SCADA poderá se integrar com os equipamentos existentes e com qualquer nova tecnologia que você venha a adicionar.

Essa interoperabilidade também permite que seu sistema colete dados de múltiplas fontes, proporcionando uma visão holística de sua operação. Sem a compatibilidade adequada, você acabará com soluções alternativas dispendiosas e dados fragmentados que reduzem a eficiência operacional.

Segurança: Proteja sua infraestrutura

À medida que os sistemas SCADA se conectam à web e a soluções baseadas em nuvem, a segurança torna-se uma prioridade máxima. Garantir que seu sistema SCADA atenda aos padrões de segurança exigidos pelo seu departamento de TI é imprescindível. É importante questionar seus fornecedores em potencial sobre seus protocolos de segurança, padrões de criptografia, autenticação multifator e como eles lidam com correções ou vulnerabilidades.

No mundo atual, uma violação de segurança pode ser devastadora – não apenas financeiramente, mas também para seus funcionários e para o meio ambiente. Escolha um fornecedor que faça da segurança uma parte essencial de seus negócios, e não uma reflexão tardia.

Confiabilidade do fornecedor: um parceiro de longo prazo

Quando se trata de SCADA seu relacionamento com o fornecedor não termina após a instalação. A confiabilidade do fornecedor é fundamental para o sucesso a longo prazo do seu sistema. Você precisa de um fornecedor com um histórico comprovado de sustentabilidade e suporte ao cliente. Ele deve estar disponível para lhe dar suporte com atualizações do sistema, solução de problemas e expansões.

Pesquise a reputação do fornecedor no setor, analise estudos de caso e solicite depoimentos. Um fornecedor confiável será um parceiro que o ajudará a desenvolver e manter seu sistema SCADA por muitos anos.

Orçamento: Planejando o Crescimento sem Exageros

Embora seja fácil optar pelo sistema SCADA mais avançado disponível, é preciso equilibrar o orçamento com as necessidades da sua planta. Alguns sistemas podem ter recursos excessivos para operações menores. Escolher um sistema complexo e caro resultará em custos desnecessários.

Fique atento também aos custos ocultos, especialmente os de serviços profissionais. Os fornecedores podem cobrar taxas extras por modificações ou expansões. Compreenda claramente o custo dos serviços contínuos para que você possa incluí-los no seu orçamento. Planejar o crescimento sem se comprometer demais com um sistema que se tornará muito caro com o tempo é fundamental para ser ágil e evitar a dependência de um único fornecedor.

Escolher o sistema SCADA certo é uma decisão importante, mas com um planejamento cuidadoso e considerando esses fatores, você estará preparado para tomar uma decisão que impulsione a eficiência operacional, proteja seus dados e seja escalável para o seu negócio.

Opções de software SCADA

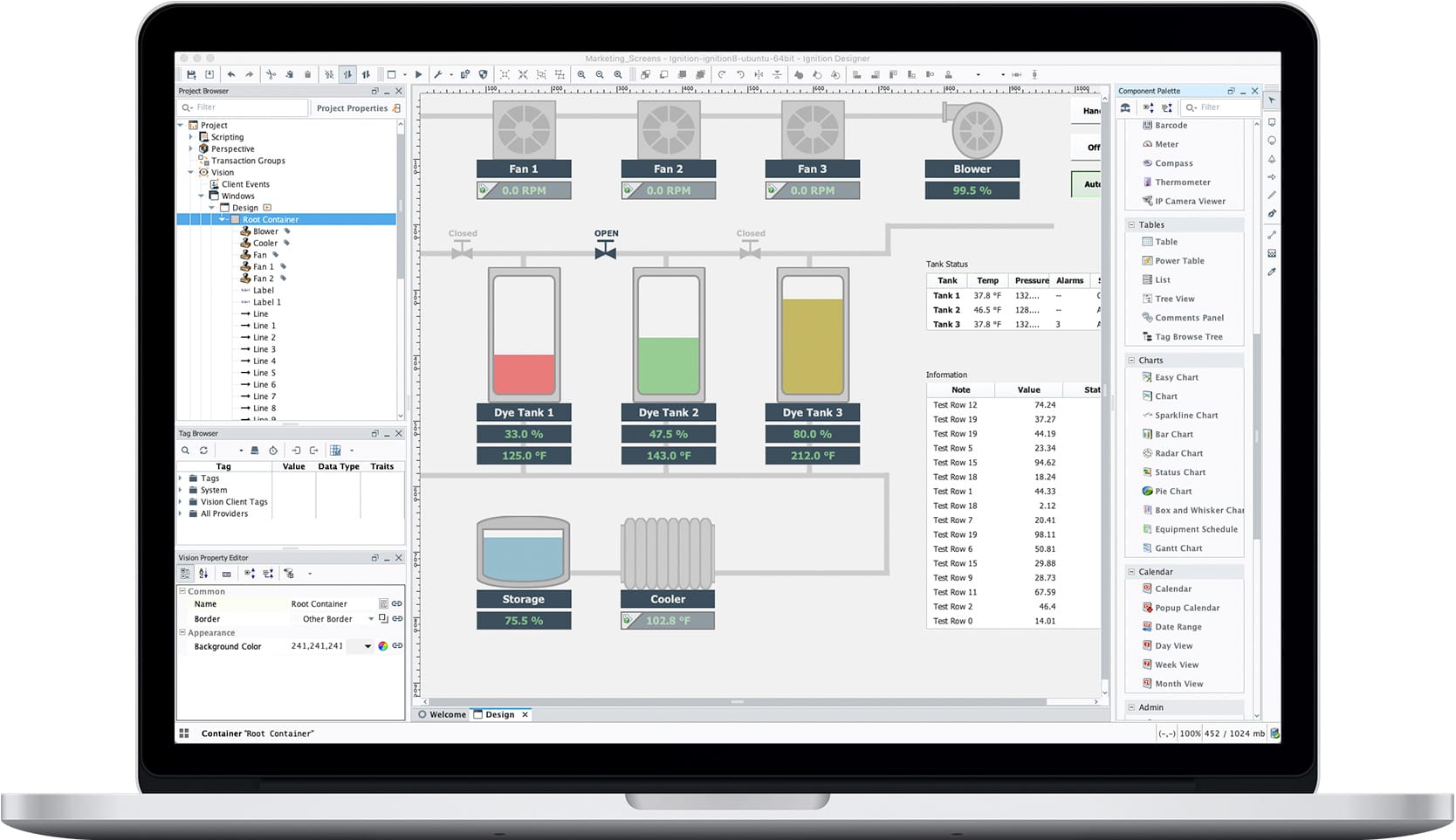

Ignition SCADA: A escolha moderna e flexível para fabricantes

Ignition SCADA tornou-se uma solução SCADA moderna para fabricantes devido à sua flexibilidade e arquitetura aberta. Ao contrário dos sistemas SCADA tradicionais, Ignition oferece tags, clientes e conexões ilimitados, proporcionando a escalabilidade necessária sem custos adicionais. Sua interface web moderna permite acesso a partir de qualquer dispositivo, com dados em tempo real e controle na ponta dos dedos. O design modular permite começar com uma solução pequena e expandir conforme a necessidade, integrando-se a sistemas e protocolos existentes. Isso o torna a escolha flexível ideal para fabricantes que buscam preparar suas operações para o futuro.

Siemens SCADA - Simatic WinCC: Avançado para Indústrias Complexas

SCADAda Siemens, em especial o Simatic WinCC, oferece monitoramento e controle em tempo real de alto desempenho, sendo ideal para grandes indústrias complexas. Da indústria farmacêutica à de energia, os sistemas SCADA da Siemens oferecem precisão incomparável com ampla funcionalidade para visualização de processos, aquisição de dados e manutenção preditiva. A integração do Simatic WinCC com os produtos de automação da Siemens cria um ambiente perfeito onde PLCs, IHMs e SCADA se comunicam entre si. Para plantas onde o tempo de atividade é crítico e o tempo de inatividade pode custar milhões, SCADA da Siemens oferece confiabilidade e recursos avançados para otimizar até mesmo as operações mais complexas.

Schneider SCADA: Uma Alternativa Abrangente

A Schneider Electric oferece um conjunto robusto de soluções SCADA e de telemetria, disponibilizando componentes de hardware e software para otimizar o controle e o monitoramento. Sua linha de hardware inclui unidades terminais remotas (RTUs), controladores lógicos programáveis (CLPs) e gatewayde comunicação, projetados para integração perfeita em ambientes industriais existentes. No âmbito do software, a Schneider oferece plataformas SCADA avançadas, como o EcoStruxure, que permitem a aquisição de dados em tempo real, o monitoramento remoto e a análise preditiva, possibilitando que as empresas otimizem suas operações, ao mesmo tempo que melhoram a gestão de energia e a sustentabilidade. Com essas soluções abrangentes, a Schneider se consolida como uma parceira confiável para as necessidades atuais e futuras.

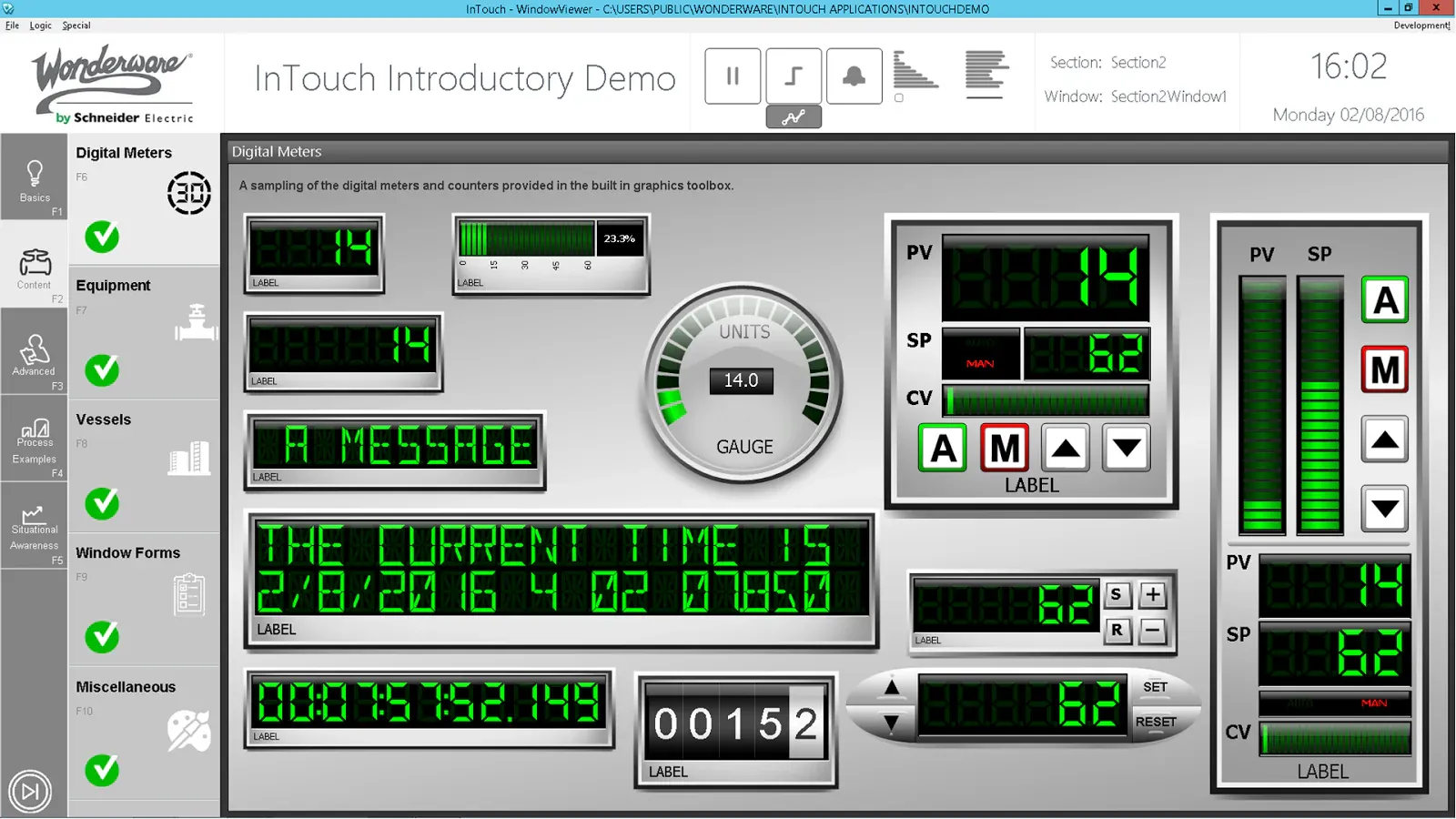

Wonderware SCADA: Comprovado para Controle Supervisório

A Wonderware, que também faz parte do portfólio da Schneider Electric após a aquisição da Invensys em 2014, possui uma longa trajetória no fornecimento de soluções SCADA confiáveis para uma ampla gama de indústrias. A Wonderware se consolidou como uma plataforma confiável em setores como montagem automotiva, alimentos e bebidas, energia e gestão de água. A adaptabilidade e a facilidade de integração da Wonderware com sistemas industriais a tornam uma solução ideal para aprimorar a eficiência operacional e a confiabilidade.

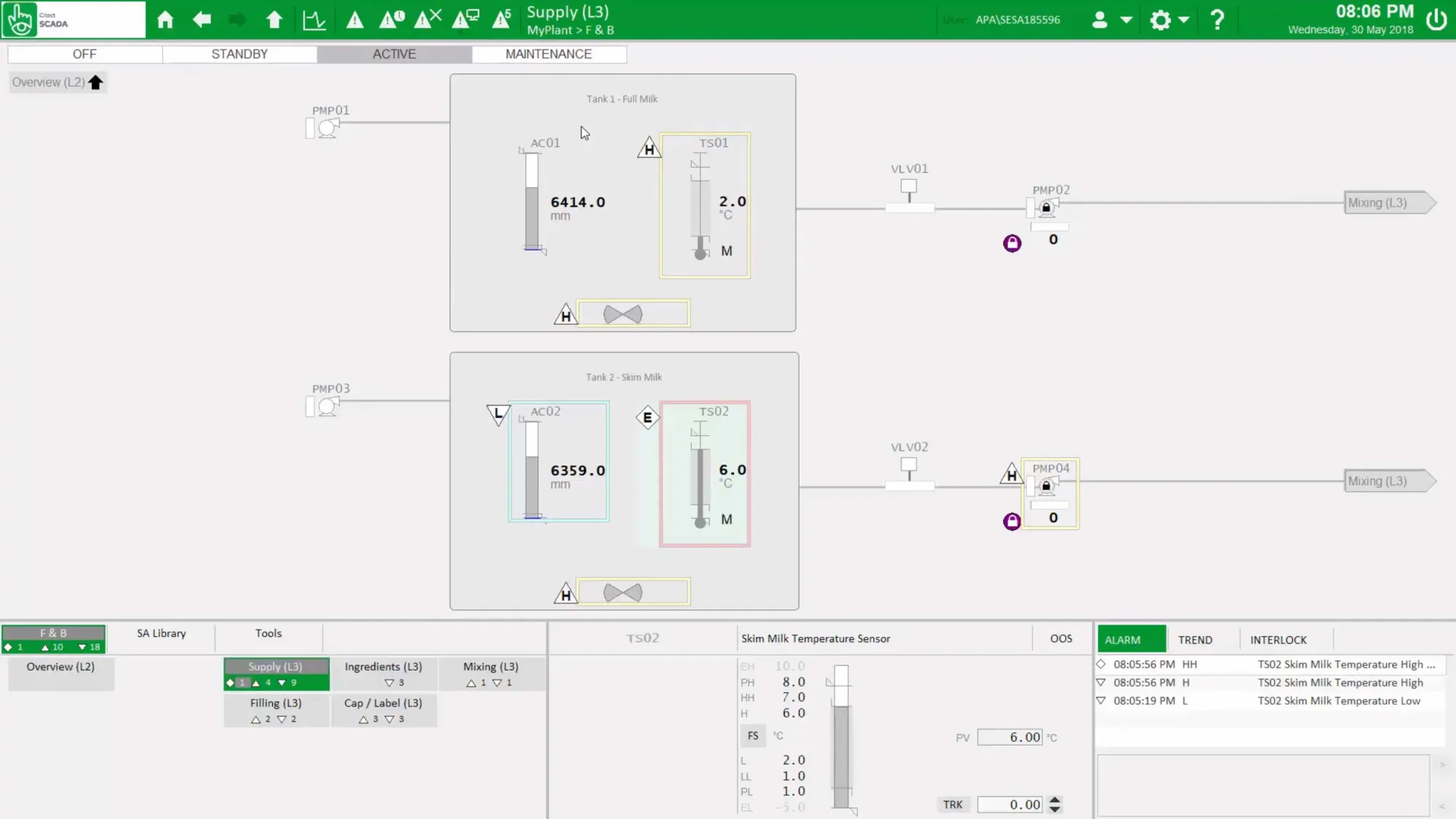

SCADA AVEVA: SCADA em nuvem para a Indústria 4.0

A SCADA consolidou-se como líder em soluções SCADA baseadas em nuvem, impulsionando a transformação digital em diversos setores. Em 2023, a AVEVA foi adquirida pela Schneider Electric, fortalecendo o portfólio da Schneider para oferecer soluções de fábrica inteligente. Com sua abordagem focada em nuvem, a AVEVA possibilita o monitoramento e controle remotos, permitindo que as empresas otimizem suas operações de qualquer lugar do mundo. Setores como energia, petróleo e gás, e gestão de água confiam no software SCADA da AVEVA para aumentar a eficiência e a sustentabilidade.

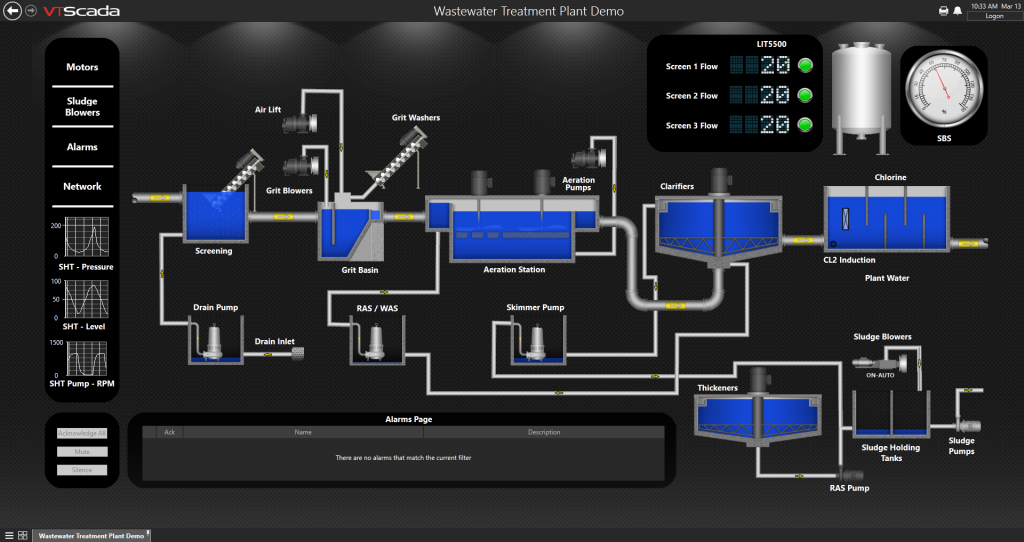

VT SCADA: Uma sigla para Monitoramento e Controle Remoto

Embora seja uma empresa menor, a VT SCADA conquistou participação de mercado em setores que exigem monitoramento e controle remoto robustos, entre outros. Seu modelo de licenciamento simples e desempenho confiável a tornam uma escolha popular para estações de tratamento de água, oleodutos e concessionárias de serviços públicos. A VT SCADA foi projetada para alta disponibilidade, com recursos como redundância integrada e failover automático, garantindo que os sistemas permaneçam operacionais mesmo em condições adversas. Ela pode operar em ambientes remotos e distribuídos com manutenção mínima, tornando a VT SCADA a principal escolha para setores onde a visibilidade remota em tempo real é fundamental para a continuidade dos negócios.

Conclusão

Escalabilidade e Flexibilidade: As Chaves para a Transformação Digital

No mundo industrial dinâmico de hoje, escalabilidade e flexibilidade são mais do que apenas palavras – são a base do crescimento. Um SCADA que acompanha o crescimento da sua operação significa que você não fica preso a tecnologias obsoletas à medida que seu negócio se expande. Seja para adicionar novas linhas de produção, mais dispositivos IoT ou fluxos de dados complexos, um SCADA deve ser capaz de lidar com as demandas crescentes sem dificuldades. A flexibilidade também é fundamental, pois cada setor é diferente. A capacidade de personalizar o sistema de acordo com o seu fluxo de trabalho operacional e integrá-lo a protocolos existentes é a chave para garantir a sustentabilidade da sua estratégia de automação no futuro.

SCADAna nuvem: o complemento perfeito para sistemas SCADA legados

SCADA em nuvem deixou de ser um conceito e está se tornando a nova norma no mundo industrial. Com acesso a dados em tempo real de qualquer lugar do mundo, SCADA em nuvem oferece flexibilidade operacional sem precedentes. A nuvem elimina a necessidade de infraestrutura local, reduzindo custos de manutenção e aumentando a escalabilidade. À medida que a Internet Industrial das Coisas (IIoT IoT cresce, o SCADA dominará o mercado, oferecendo mais segurança, integração perfeita com outras ferramentas digitais e a agilidade necessária para atender aos desafios da manufatura moderna. Para os gerentes de confiabilidade que buscam se antecipar às tendências, a transição para um SCADA pode ser o próximo grande passo para otimizar tanto a eficiência quanto a competitividade.